Внедрена система управления паровым котлом Е-25-1,5-280Р, работающим на лузге, гранулированной лузге, отходах переработки подсолнечника и сои, зажиренных отходах процесса рафинации подсолнечного масла – отбельной глине, а также вспомогательным оборудованием производственной котельной ГК «ЭФКО» (Белгородская область, г. Алексеевка).

Предприятием ООО «Трайт» в 2020 году была внедрена система атоматизированного управления паровым котлом Е-25-1,5-280Р и вспомогательным оборудованием котельной ГК «ЭФКО» (Белгородская область, г. Алексеевка). АСУТП реализована на базе российских программно-аппратных средств - программируемого контроллера КР 500 и SCADA TRACE MODE 6.10.

Предприятием ООО «Трайт» в 2020 году была внедрена система атоматизированного управления паровым котлом Е-25-1,5-280Р и вспомогательным оборудованием котельной ГК «ЭФКО» (Белгородская область, г. Алексеевка). АСУТП реализована на базе российских программно-аппратных средств - программируемого контроллера КР 500 и SCADA TRACE MODE 6.10.

Предприятие ООО "Трайт" в соответствии с техническим заданием осуществило разработку, изготовление и поставку шкафов управления технологическими процессами, силового оборудования, АРМ оператора, провело пусконаладочные работы.

Паровой котел Е-25-1,5-280Р - это стационарный, однобарабанный котел с естественной циркуляцией, предназначенный для выработки 25 тонн насыщенного пара в час с избыточным давлением 1,4 Мпа и температурой перегрева 280 гр. С, получаемым при сжигании различных видов биотоплива. Основным топливом парового котла Е-25-1,5-280Р является лузга, образующаяся в процессе сепарации семян подсолнечника, резервным видом топлива котла является гранулированная лузга подсолнечника – топливные пеллеты. Также предусмотрена возможность утилизации различных отходов переработки подсолнечника, сои и зажиренных отходов процесса рафинации подсолнечного масла – отбельной глины (не гарантийные виды топлива).

Для сжигания топлив топка котла оснащена колосниковой наклонно-переталкивающей решеткой (НПР) рамной конструкции, состоящей из двух одинаковых, рядом стоящих блоков. Каждый из блоков имеет по три подвижные рамы, находящиеся на различных по высоте уровнях, и одну общую, неподвижную, образованную балками каркаса НПР. Сверху, на рамы, уложены ряды колосников, формирующих поверхность НПР. Ряды подвижных колосников чередуются с рядами неподвижных. Подвижные рамы обеспечивают возвратно-поступательное перемещение подвижных колосников относительно неподвижных. Это обеспечивает движение топлива, непрерывность топочного процесса, и достаточно четкое распределение фаз, характеризующих горение. На поверхности решетки выделяют пять зон (по ходу движения топлива): зоны сушки (I), выхода летучих и воспламенения (II и III), горения (IV), шлаковую зону (V). Лузга подсолнечника и пеллеты общекотельными транспортерами топливоподачи подаются в бункер № 1, отходы переработки подсолнечника и сои – в бункер № 2. Наполнение бункеров осуществляется системой транспортеров, которые должны обеспечивать определенный запас топлива для бесперебойной работы котлоагрегата. Смешение вышеуказанных видов топлив из бункеров № 1,2 производится в промежуточном смесительном кармане. Подача топлива в топку котла из промежуточного смесительного кармана осуществляется двумя плунжерными питателями с гидравлическим приводом. Отбельная глина на плунжерные питатели подается по отдельному топливопроводу шнековым транспортером. Общее количество всех видов топлив, подаваемых в топку котла, регулируется посредством изменения скорости рабочего (прямого) хода плунжерных питателей.

Для оптимизации процесса горения, подача воздуха в топку осуществляется по многоярусной схеме: непосредственно под НПР (первичный воздух) и через сопла вторичного и третичного дутья. Подача воздуха в топку и отвод продуктов сгорания осуществляется тягодутьевыми машинами по схеме с уравновешенной тягой. Зола, уносимая с продуктами сгорания из топки, частично задерживается, оседая на поверхностях нагрева котла по ходу дымовых газов. Для обеспечения эффективной работы котел оснащен стационарными и выдвижными паровыми обдувочными аппаратами, которые позволяют очищать поверхности нагрева от золовых отложений без останова котла. Зола, осевшая под испарительными ширмами, возвращается в топку воздушными эжекторами. Зола, скапливающаяся в бункере конвективной шахты газохода, самотеком поступает на транспортеры системы золоудаления котельной. Двухступенчатая система газоочистки представлена установленными последовательно, по ходу движения топочных газов, циклоном (1-я ступень газоочистки) и рукавным фильтром (2-я ступень газоочистки).

Объектами подсистемы управления вспомогательным оборудованием являются оборудование деаэрации и подачи питательной воды, сепаратор, главный паровой коллектор и редукционно-охладительная установка (РОУ) перегретого пара, транспортеры топливоподачи и золоудаления, а также воздушный тракт парового котла Е-25-1,5-280 Р.

Управление котлоагрегатом и вспомогательным оборудованием осуществляется автоматизированной системой управления (АСУ ТП), которая обеспечивает:

Управление котлоагрегатом и вспомогательным оборудованием осуществляется автоматизированной системой управления (АСУ ТП), которая обеспечивает:

• автоматизированный пуск котла из различных тепловых состояний с участием оперативного персонала;

• автоматическое регулирование следующих технологических параметров:

- уровень воды в деаэраторном баке;

- давление в паровом пространстве деаэраторного бака;

- давление после насосов питательной воды;

- давление перегретого пара в коллекторе собственных нужд (после РОУ);

- температура перегретого пара в коллекторе собственных нужд (после РОУ);

- тепловая производительность котла;

- уровень воды в барабане;

- расход котловой воды на линии непрерывной продувки;

- разрежение в топке;

- давление первичного воздуха в общем коробе;

- давление вторичного воздуха в общем коробе после воздухоподогревателя;

- давление дымовых газов после дымососа рециркуляции;

- скорость хода подвижных рам уровней 1 - 3 НПР.

• постоянный контроль значений теплотехнических параметров и реализацию противоаварийных защит оборудования при отклонениях от штатных режимов работы;

• останов котла или отдельных групп оборудования по команде оператора или автоматически действием защит.

Управление в автоматизированном режиме заключается в выполнении технологических операций в последовательности, определяемой технологическим алгоритмом с учетом теплотехнического состояния котла и вспомогательного оборудования.

АСУТП парового котла и общекотельного оборудования представлена тремя уровнями иерархии - нижним, средним и верхним.

Нижний уровень - это датчики технологических параметров и исполнительные механизмы.

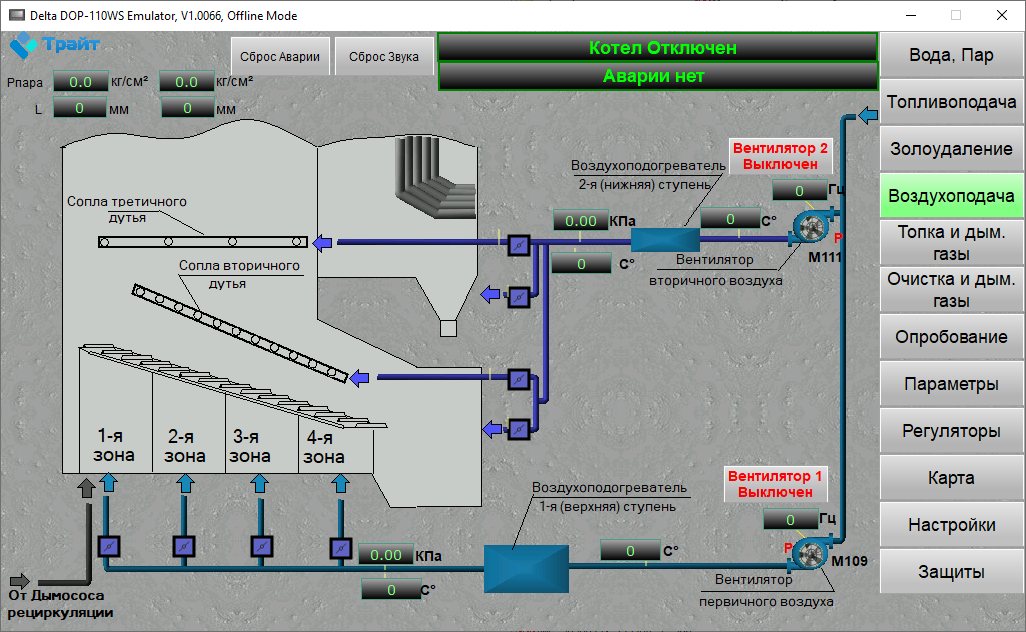

Средний уровень автоматизированной системы реализован с использованием шкафов управления ШУ-Е-25 и ШУ-ВО производства ООО "Трайт" на базе промышленного резервированного контроллера КР-500, а так же силовых шкафов, имеющих в своем составе частотные преобразователи, коммутационное и защитное оборудование. На передних дверях шкафов управления ШУ-Е-25 и ШУ-ВО установлены панели оператора, позволяющие выполнять оперативное управление оборудованием котельной. На экранах панелей отображаются текущие значения технологических параметров, состояния запорной и регулирующей арматуры, стокеров с гидроприводами, электродвигателей вентиляторов и дымососов, исполнительных механизмов, транспортеров и прочих узлов и агрегатов. Сенсорный экран панели позволяет выполнять запуск в работу или останов технологического оборудования, либо отдельных функциональных групп оборудования, в соответствии с заданными алгоритмами, осуществлять управление регуляторами в автоматическом и дистанционном режимах, производить проверку технологических защит. В панели реализована индикация световой аварийной и предупредительной сигнализации.

Автоматизированное рабочее место (АРМ) является верхним уровнем управления технологическим процессом и представляет собой персональный компьютер с установленной на нем современной и надежной SCADA-системой TRACE MODE. Автоматизированное рабочее место позволяет осуществлять диалог оператора с системой автоматизированного управления, производить оперативное управление и контролировать работу всех элементов котлоагрегата, регистрировать и архивировать параметры технологического процесса и действия операторов, формировать отчетные документы как в электронной, так и в бумажной форме. Информация о технологическом процессе представлена оператору котельной в виде нескольких мнемосхем. При помощи органов управления на мнемосхеме оперативный персонал имеет возможность воздействовать на технологические процессы. Историю действий оперативного персонала, значения технологических параметров за любой промежуток времени можно изучить и проанализировать при помощи сохраненных в архив данных как в виде графиков, так и в табличном виде.

Внедренная автоматизированная система управления обеспечивает производственные мощности предприятия необходимым количеством пара с требуемыми характеристиками, одновременно решая насущный вопрос утилизации отходов производства, при этом полностью исключая из себестоимости производства пара затраты на традиционные виды топлива.